Prototypowy tester szczelności puszek – Innowacyjne podejście do testowania aerozoli

Dla naszego klienta, lidera branży gazowych paliw do zapalniczek i kempingowych kartuszy gazowych, zespół Solmatic dostarczył prototypowy tester szczelności puszek aerozolowych, oparty na innowacyjnej technologii wykrywania wycieków gazu przy pomocy półprzewodnikowych sensorów. Projekt ten jest odpowiedzią na rosnące zapotrzebowanie na efektywne, alternatywne metody testowania szczelności, które mogą spełniać rygorystyczne wymogi branżowe.

Data realizacji: Q2, 2021

Wyzwanie:

W produkcji aerozoli jednym z kluczowych problemów, z jakimi borykają się producenci, jest kwestia nieszczelności puszek. Nieszczelności mogą być wynikiem wad produkcyjnych samych puszek lub uszkodzonych zaworków, które przepuszczają gaz pod wpływem ciśnienia znajdującego się wewnątrz puszki. Gaz, który znajduje się pod wysokim ciśnieniem, może uciekać przez mikropęknięcia lub nieprawidłowo zamknięte zaworki, co w efekcie prowadzi do wycieków, a w skrajnych przypadkach – do eksplozji puszki. Aby zminimalizować to ryzyko, szczególnie istotne jest korzystanie z komponentów najwyższej jakości, dostarczanych przez renomowanych dostawców.

Jednak to nie wszystko. W produkcji aerozoli ogromne znaczenie ma także precyzyjne dopasowanie parametrów zacisku zaworka do konkretnej puszki. Na pierwszy rzut oka wiele puszek może wyglądać podobnie, lecz w rzeczywistości różnią się one w kluczowych detalach, takich jak grubość materiału czy mikrodeformacje w strukturze, co sprawia, że każdy typ puszki może wymagać innych ustawień maszyny. Standardowo parametry te są rekomendowane przez producentów puszek lub zaworków. Niemniej jednak, nawet przy najlepszej jakości komponentach, różnice mogą występować, dlatego tak istotne jest korzystanie z maszyn i urządzeń, które zapewniają najwyższą precyzję oraz stałą kontrolę szczelności.

Tradycyjnie w przemyśle aerozolowym stosuje się wanny testowe jako główną metodę wykrywania nieszczelności. Wanny testowe działają na zasadzie zanurzania puszek w gorącej wodzie o temperaturze ok. 60°C na kilka minut. Jeżeli puszka jest nieszczelna, ciśnienie gazu powoduje jej eksplozję w kontrolowanym środowisku wanny. Metoda ta jest powszechnie akceptowana przez regulacje branżowe, a także spełnia restrykcyjne normy bezpieczeństwa określone przez międzynarodowe dyrektywy. Wanny testowe są jednak nie tylko kosztowne w zakupie i utrzymaniu, ale również niezwykle energochłonne, co w dobie rosnącej świadomości ekologicznej i potrzeby obniżania kosztów eksploatacji staje się poważnym wyzwaniem dla producentów.

Nasz klient, lider branży gazowych paliw do zapalniczek i kartuszy gazowych, poszukiwał alternatywy dla tej metody. Głównym celem było zaprojektowanie urządzenia, które będzie równie niezawodne jak wanna testowa, ale tańsze w utrzymaniu i bardziej efektywne energetycznie. Chcieliśmy stworzyć rozwiązanie, które będzie mogło być z łatwością zintegrowane z istniejącą linią produkcyjną, zapewniając jednocześnie najwyższy poziom wykrywalności nieszczelności. Ostatecznym celem było dostarczenie technologii, która spełnia wymogi określone w wytycznych dotyczących alternatywnych metod testowania szczelności, bez rezygnacji z bezpieczeństwa i dokładności.

W odpowiedzi na te wyzwania opracowaliśmy prototypowy tester szczelności puszek aerozolowych, oparty na zaawansowanych sensorach półprzewodnikowych. To nowoczesne urządzenie pozwala na wykrywanie ewentualnych wycieków gazu z dużą precyzją, dzięki zastosowaniu ultraczułych czujników. W porównaniu do tradycyjnych metod, nasz prototyp jest mniej energochłonny, bardziej ekonomiczny, a także bardziej elastyczny pod względem możliwości dostosowania do różnych wydajności linii produkcyjnych.

Nasze podejście:

Naszym celem było zaprojektowanie modułowego systemu testowania szczelności, który mógłby być alternatywą dla wanien testowych, a jednocześnie spełniać wyśrubowane normy bezpieczeństwa. Przy tworzeniu tego rozwiązania szczególną uwagę zwróciliśmy na wymogi zgodności z dyrektywami ATEX oraz wytycznymi dotyczącymi alternatywnych metod testowania.

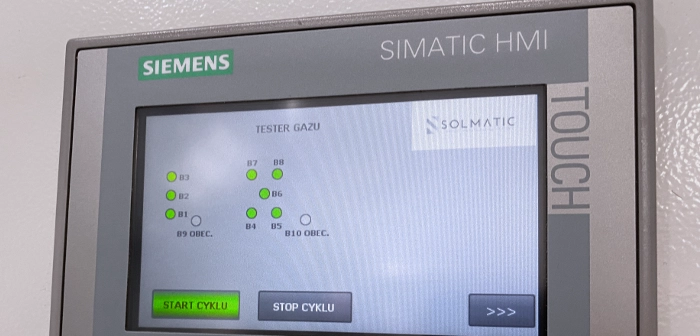

Zastosowaliśmy półprzewodnikowe sensory, które dzięki swojej czułości pozwalają na wykrywanie nawet minimalnych wycieków gazu. Aby zwiększyć precyzję pomiarów, urządzenie zostało wyposażone w dwie stacje pomiarowe o różnych poziomach czułości, co pozwala na jeszcze skuteczniejsze wykrywanie potencjalnych nieszczelności.

Badania i testy

Prace nad projektem rozpoczęliśmy od dogłębnej analizy dostępnych rozwiązań i wymogów branżowych. Chociaż istniejące technologie są skuteczne, ich koszt i wymagania energetyczne stanowią wyzwanie. Nasze rozwiązanie oparte na czujnikach półprzewodnikowych przeszło szeroko zakrojone testy, które potwierdziły jego skuteczność w wykrywaniu nieszczelności. Sensory zostały przetestowane w warunkach odpowiadających tym, jakie panują na liniach produkcyjnych u klienta.

Kluczowe rozwiązania technologiczne:

- Półprzewodnikowe czujniki wykrywania wycieków: Dzięki zastosowaniu ultraczułych sensorów możliwe jest wykrywanie nawet najmniejszych wycieków gazu.

- Modułowa konstrukcja: Urządzenie zostało zaprojektowane tak, aby mogło być łatwo adaptowane do różnych linii produkcyjnych o wydajności od 60 do 120 sztuk na minutę.

- Zintegrowany system sterowania: System zarządzający urządzeniem pozwala na precyzyjne kontrolowanie parametrów pracy, co zapewnia maksymalną skuteczność i bezpieczeństwo testowania.

Rezultaty:

Dostarczone urządzenie zostało zainstalowane na istniejącej linii produkcyjnej u klienta, działającej równolegle z wanną testową. Po kilku miesiącach eksploatacji stwierdzono, że prototypowy tester szczelności jest co najmniej tak samo skuteczny jak standardowa wanna, a przy tym znacznie tańszy w utrzymaniu.

Podsumowanie korzyści:

- Niższe koszty eksploatacji: W porównaniu z konwencjonalnymi wannami testowymi, nasze urządzenie jest mniej energochłonne i tańsze w utrzymaniu.

- Wysoka precyzja wykrywania: Zastosowane czujniki półprzewodnikowe wykrywają minimalne wycieki gazu, co przekłada się na wyższą skuteczność testowania.

- Elastyczność: Modułowa budowa pozwala na łatwą integrację z liniami produkcyjnymi o różnej wydajności, od 60 do 120 sztuk na minutę.

- Stacja czujników wycieku gazu