Die technologischen Linien, die aus zuverlässigen Maschinen bestehen, bilden eine Grundlage der Produktion von Aerosolen. Geprüfte Geräte, die mit höchster Präzision konstruiert wurden, erhöhen nicht nur die Effizienz der ganzen Produktion, sondern ermöglichen die Reduktion des Bedienungspersonals auf ein notwendiges Minimum. Ein solches Ziel hat sich eben Solmatic bei Erschaffung des Angebots gesetzt – Maschinen zu bauen, welche die Produktionsprozesse in Betrieben von unseren Kunden beschleunigen sowie effizienter machen. Eins der Geräte, welche die technologische Linie bei Aerosolproduktion bestimmen, sind Sinkscheider. Ausgerechnet diese Geräte sind als letzte im Produktionszyklus zu betrachten und funktionieren als erste bei der Verpackung und bei der endgültigen Vorbereitung des Produkts. Zu ihren Aufgaben gehört die Automatisierung der Arbeit, die von Mitarbeitern gemacht wird – die Aufsetzung von Köpfen, Schutzkappen und Kronkorken auf Aerosolbehälter. Die Automatisierung dieser aufwändigen Tätigkeiten entlastet die Mitarbeiter, die sich nun auf andere Prozesselemente konzentrieren können. Darüber hinaus gewährleistet sie die Wiederholbarkeit, was sich folglich auch in größerer Effizienz widerspiegelt. Dies alles zieht freilich auch geringere Kosten nach sich und erhöht die Gewinne.

Sinkscheider-Angebot von Solmatic

Obwohl die Automatisierung eine Basis für viele Unternehmen bildet, bevorzugen einige Unternehmen nach wie vor eine manuelle Sinkscheidung und engagieren dabei ihre Mitarbeiter. Worauf ist das zurückzuführen? Viele Unternehmer entscheiden sich für keinen Einkauf einer entsprechenden Maschine angesichts der hohen Kosten der Formatsätze von sinkscheidenden Elementen und häufige sowie zeitaufwändige Umrüstung, die mit vielen Größen und Gestalten von Köpfen und Schutzkappen zu tun haben. Unsere Sinkscheider konstruieren wir auf eine solche Art und Weise, dass jeder Formatsatz möglichst universell wird und möglichst viele Elemente und Gestalten bedienen kann. Seit vielen Jahren gehört zu unseren Hauptkriterien beim Maschinenbau die Minimalisierung der Umrüstungszeit. Im Falle von Sinkscheider ist ein erfahrenes Bedienungspersonal imstande, den Prozess innerhalb von 5 Minuten durchzuführen! Unseren Kunden bieten wir ein paar Arten von Sinkscheider an: Sprühkopf-, Schutzkappen- sowie Kronkorken-Sinkscheider.

Sinkscheider für Sprühköpfe OGL-72

OGL-72 ist ein Gerät, das auf indexierende Weise arbeitet und 50 Stück pro Minute herstellen kann. Es kooperiert mit Vibrationssortierer der Sprühköpfe. Der Sinkscheider kann links- oder rechtsorientiert sein, abhängig von der Seite, von der die Behälter ins Gerät reinkommen. Das Gerät ist mit einem System der Dosenleitung und Setzung von Sprühköpfen ausgestattet. Es besteht aus Drehscheiben und Ringen. Die Aufsetzung des Sprühkopfes erfolgt auf einem Arbeitsnest, das mit einem Servomotor mit Klopfklotz ausgestattet ist.

Ein zusätzliches System der Sensoren gewährleistet kontinuierliche Arbeit des Geräts sowie die richtige Reihenfolge der Dosen am Eingang und einen entsprechenden Vorrat an Sprühköpfen. Des Weiteren beugt es der Überfüllung mit Dosen am Ausgang vor. Das Gerät kann ebenso in einer Version vorkommen, die Kreuze an Dosen mit Polyurethanschaum setzt.

Sinkscheider für Schutzkappen OC-74

OC-74 ist ein Gerät, das auf indexierende Weise arbeitet und 50 Stück pro Minute herstellen kann. Es dient der automatischen Aufsetzung von Schutzkappen auf die mit Produkt gefüllten und geschlossenen Aerosol-Behälter. Der Schutzkappen-Sinkscheider arbeitet mit Schutzkappensortierer und dem Transporter dazwischen, es kann links- oder rechtsorientiert sein, je nachdem, von welcher Seite die Behälter ins Gerät reinkommen. Das Gerät ist mit einem System der Dosenleitung und Setzung von Schutzkappen ausgestattet. Es besteht aus Drehscheiben und Ringen. Die Aufsetzung der Schutzkappe erfolgt auf einem Arbeitsnest, das mit einem Servomotor mit Klopfklotz ausgestattet ist.

Ein zusätzliches System der Sensoren gewährleistet eine fortlaufende Arbeit des Geräts, richtige Reihenfolge der Dosen am Eingang und einen entsprechenden Vorrat an Schutzkappen. Des Weiteren beugt es der Überfüllung mit Dosen am Ausgang vor.

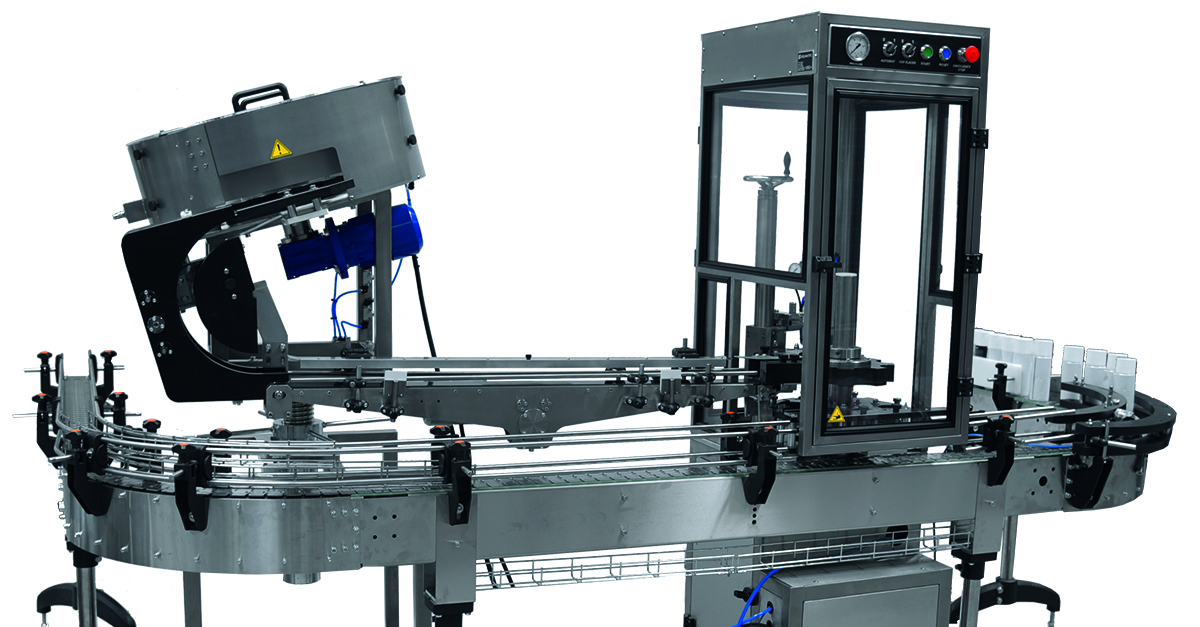

Rotations-Sinkscheider für Schutzkappen CZE-01

CZE-01 ist ein Gerät, das auf eine fortlaufende Weise arbeitet und 120 Stück pro Minute herstellen kann. Es dient der automatischen Aufsetzung von Schutzkappen auf die mit Produkt gefüllten und geschlossenen Aerosol-Behälter. Der Schutzkappen-Sinkscheider arbeitet mit Schutzkappensortierer und dem Transporter dazwischen. Es kann links- oder rechtsorientiert sein, je nachdem, von welcher Seite die Behälter ins Gerät reinkommen. Das Gerät ist mit einem System der Dosenleitung und Setzung von Schutzkappen ausgestattet. Es besteht aus Drehscheiben, Ringen und einem Set von 6 bzw. 8 Klopfklötze, welche die Schutzkappen auf die Dosen aufsetzten.

Die Aufsetzung der Schutzkappe erfolgt während der Bewegung der Dose durch die Maschine, was eine deutlich höhere Anzahl von aufgesetzten Schutzkappen im Vergleich zu indexierenden Lösungen bei der Produktionslinie mit Effizienz von 50 Stück pro Minute ermöglicht. Ein zusätzliches System der Sensoren gewährleistet eine fortlaufende Arbeit des Geräts, richtige Reihenfolge der Dosen am Eingang und einen entsprechenden Vorrat an Schutzkappen. Des Weiteren beugt es der Überfüllung mit Dosen am Ausgang vor.

Sinkscheider für Schutzkappen pick & place OPP-203

Sinkscheider pick & place ist ein indexierendes Gerät, das mit der Geschwindigkeit von 50 Stück pro Minute arbeitet. Es wurde auf Sonderauftrag eines unserer Kunden aus Skandinavien entworfen und gebaut. OPP-203 löst das Problem von Schutzkappen, die eine ungewöhnliche Gestalt haben. Die Schutzkappen werden deformiert infolge von allzu schneller Einpackung nach dem Verlassen von Spritzgussmaschine. Die auf solche Weise deformierten Schutzkappen können die traditionellen indexierenden bzw. rotierenden Sinkscheider blockieren.

Der Sinkscheider pick & place OPP-203 ist anstatt der Klopfklötze mit Servomotoren mit einem Schwenkarm mit Formgreifer ausgestattet. Sie nehmen die Schutzkappen vom Einfahrtsnest, wo sie dank dem Transporter aus der Sortierungsmaschine gelangen. Danach dreht der Greifer die Schutzkappe um 180 Grad und setzt sie auf den Aerosolbehälter.

Der rotierende Sinkscheider für Kronkorken KAP-202

Kap-202 ist ein Gerät, das auf eine fortlaufende Weise mit der Geschwindigkeit von 120 Stück pro Minute arbeitet. Es dient der automatischen Aufsetzung von Kronkorken auf die früher mit Produkt gefüllten und geschlossenen Aerosol-Behälter. Das Gerät wird insbesondere in Fabriken genutzt, die einen Aerosol-Sonderventil mit Gewinde anwenden, der auch den Einsatz von Schutz-Kronkorken voraussetzt, z. B. in Betrieben, die Campinggas produzieren. Der rotierende Aufsetzer von Kronkorken kooperiert mit einem vibrierenden Kronkorken-Sortierer, es kann links- oder rechtsorientiert sein, je nachdem, von welcher Seite die Behälter ins Gerät reinkommen. Das Gerät ist mit einem System der Dosenleitung und Setzung von Kronkorken ausgestattet. Es besteht aus Drehscheiben, einem Ring und einem bogenförmigen Kronkorkenaufsetzer. Die Aufsetzung des Kronkorken erfolgt während der Bewegung der Dose durch die Maschine, was eine größere Menge von aufgesetzten Kronkorken ermöglicht im Vergleich zu indexierenden Lösungen, die an Produktionslinien angepasst sind, die 50 Stück pro Minute produzieren.

Ein zusätzliches System der Sensoren gewährleistet eine fortlaufende Arbeit des Geräts, richtige Reihenfolge der Dosen am Eingang und einen entsprechenden Vorrat an Kronkorken am Ausgang.