Rewolucyjna stacja myjąca do transporterów – automatyzacja, oszczędność i ekologia

Współczesny przemysł spożywczy stoi przed ogromnymi wyzwaniami związanymi z efektywnym, bezpiecznym i zgodnym z przepisami myciem urządzeń produkcyjnych. Tradycyjne metody są nieekonomiczne – pochłaniają tysiące litrów wody, generują duże ilości ścieków oraz wymagają znacznego zaangażowania pracowników. Firma Solmatic Sp. z o.o. wychodzi naprzeciw tym problemom, prezentując innowacyjną Stację Myjącą do Transporterów UNI-2018-10-00 – rozwiązanie, które łączy automatyzację, precyzję i oszczędność.

Problem tradycyjnego mycia

Obecnie stosowane mycie transporterów w zakładach przetwórstwa spożywczego wiąże się z dużym zużyciem zasobów. Przykładowy proces mycia jednego taśmociągu o długości 24 m trwa nawet 3 godziny i zużywa aż 5100 litrów wody. Przy 48 transporterach daje to aż ponad 240 000 litrów dziennie. Proces składa się z trzech etapów: mycia wstępnego, chemicznego i końcowego płukania. Co więcej, każdy transporter wymaga obecności pracownika przez cały czas trwania cyklu, co zwiększa koszty pracy i ryzyko błędu.

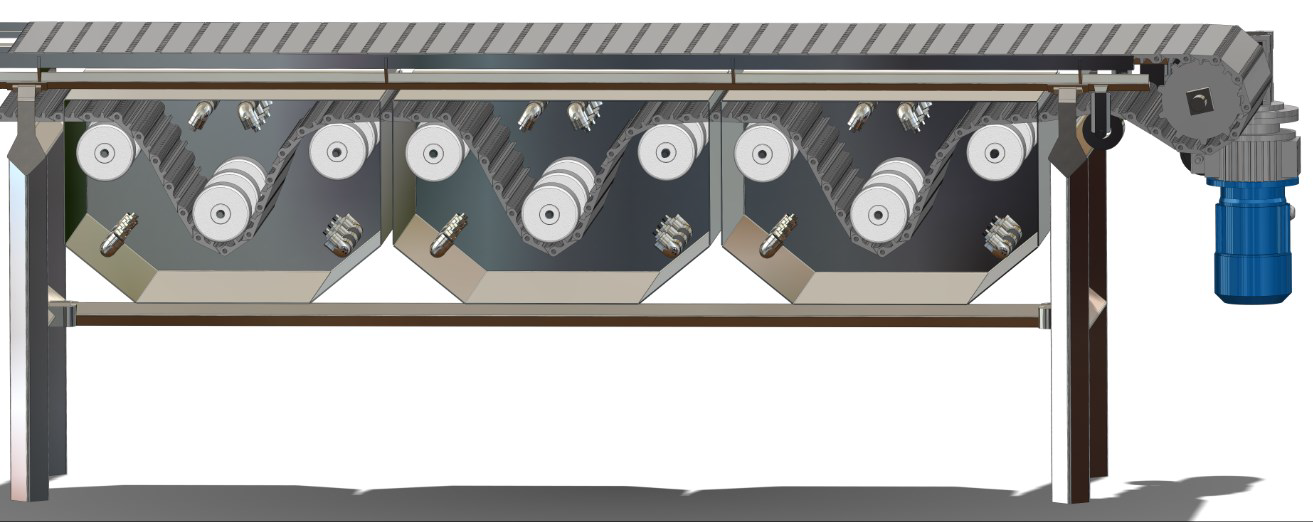

Modułowa budowa nowoczesnej stacji

Opracowana przez Solmatic stacja myjąca została zaprojektowana jako system modułowy, co pozwala dostosować urządzenie do indywidualnych potrzeb zakładów produkcyjnych. Składa się z następujących głównych modułów:

-

Moduł zasilający – z oddzielnym zbiornikiem wody, pompami i grzałkami,

-

Moduł dozowania chemii – z precyzyjnym pomiarem konduktancji i automatycznym dozowaniem,

-

Moduł myjący – trójsegmentowy, obejmujący każdy etap mycia,

-

Moduł suszący – wyposażony w dmuchawy i dysze powietrzne eliminujące wilgoć.

Moduły te pracują w zintegrowanym cyklu, z inteligentnym zarządzaniem obiegiem wody, co pozwala ograniczyć jej zużycie nawet o kilkadziesiąt procent.

Inteligentne zarządzanie wodą i chemią

System umożliwia recyrkulację wody, a jej jakość monitorowana jest przez czujniki konduktancji. Po zakończonym płukaniu końcowym woda zostaje ponownie użyta do mycia wstępnego. Gdy poziom zanieczyszczeń przekroczy wartość graniczną, system odprowadza ją do kanalizacji i automatycznie uzupełnia obieg świeżą wodą.

Dozowanie chemii odbywa się w pełni automatycznie. Na podstawie odczytów czujników system precyzyjnie określa ilość środków dezynfekujących potrzebnych do uzyskania odpowiedniego stężenia, co przekłada się na znaczne oszczędności i eliminację błędów ludzkich.

Automatyka i interfejs użytkownika

Sercem systemu jest sterownik Siemens SIMATIC S7-1200 z zaawansowanym oprogramowaniem, umożliwiającym:

-

dobór programów mycia zależnie od typu taśmociągu,

-

konfigurację parametrów procesu (temperatura, stężenie chemii, czas trwania itp.),

-

pracę z trzema poziomami uprawnień użytkowników,

-

ręczne sterowanie zaworami i pompami,

-

zapis historii mycia (operator, godziny, użyta chemia, osiągnięte parametry).

Panel operatorski zapewnia prostą i intuicyjną obsługę nawet dla nieprzeszkolonych użytkowników.

Wysoka jakość wykonania

Wszystkie elementy mające kontakt z wodą lub środkami chemicznymi wykonane są z kwasoodpornej stali nierdzewnej (316L lub 304), co gwarantuje długą żywotność i bezpieczeństwo użytkowania. Użyte pompy i podzespoły pochodzą od renomowanych europejskich producentów i posiadają certyfikaty dopuszczające do kontaktu z żywnością.

Wpływ ekologiczny i ekonomiczny

Nowa stacja myjąca zużywa znacznie mniej wody i energii niż tradycyjne metody. Szacunkowe porównanie:

| Parametr | Tradycyjna metoda | Stacja UNI-2018-10-00 |

|---|---|---|

| Zużycie wody | 5100 l/transporter | < 3000 l/transporter |

| Czas mycia | 3 godziny | < 2 godzin |

| Zużycie energii | do 42,5 kW | znacznie niższe |

| Koszt jednostkowy | ~72 zł | oszczędność do 40% |

Mniejsze zużycie wody i chemii oznacza nie tylko niższe koszty eksploatacji, ale także mniejsze obciążenie dla środowiska i kanalizacji przemysłowej.

Podsumowanie

Stacja myjąca UNI-2018-10-00 to nowoczesne, w pełni zautomatyzowane rozwiązanie, które spełnia rygorystyczne wymagania przemysłu spożywczego. Jej zastosowanie pozwala nie tylko znacząco obniżyć koszty operacyjne, ale także poprawia bezpieczeństwo i powtarzalność procesu. Dzięki modułowej budowie, inteligentnemu zarządzaniu i przyjaznemu interfejsowi, urządzenie może być z powodzeniem wdrożone w różnych zakładach – od małych przetwórni po duże linie produkcyjne.

Kliknij, aby zobaczyć wyniki przeprowadzonych prac badawczo-rozwojowych, które potwierdzają skuteczność i innowacyjność opracowanego rozwiązania.